L’entreprise VMC se situe du côté du territoire de Belfort, à Bourogne précisément. Cette entreprise est vieille de 150 ans et on retrouve toute l’âme dans l’entrée des bâtiments. Désormais, une entrée plus moderne et plus pratique se situe sur un côté suite à un agrandissement. Après être passé par un petit blind-test d’hameçons où il fallait trouver s’ils étaient VMC, chinois ou japonais tout en mesurant la finition et le piquant (9/20 pour la rédaction, peut mieux faire), il était temps pour nous de découvrir le processus de fabrication d’un hameçon en France !

Pour devenir numéro 1 mondial de l’hameçon triple, VMC est une entreprise pionnière de plus de 100 ans d’expérience, c’est une vision de ses dirigeants comme en 1968 où Christophe Viellard décide d’automatiser la production qui est aujourd’hui portée à 4 millions d’hameçons par jour et 1000 références. C’est une part de génie comme l’ingénieur M.Billet qui a inventé et construit des machines automatiques uniques au monde et c’est aussi du savoir-faire comme les petites mains de l’usine qui réalisent quelques étapes manuelles garantissant un niveau de qualité premium. Tout cela fait qu’aujourd’hui VMC est le numéro 1 mondial de l’hameçon triple et se frotte sans complexe aux concurrents asiatiques. Il faut tout de même savoir que les fabricants d’hameçons sont peu nombreux au monde et cocorico, le leader est français et une bonne partie de la production se déroule en France !

La fabrication d’un hameçon

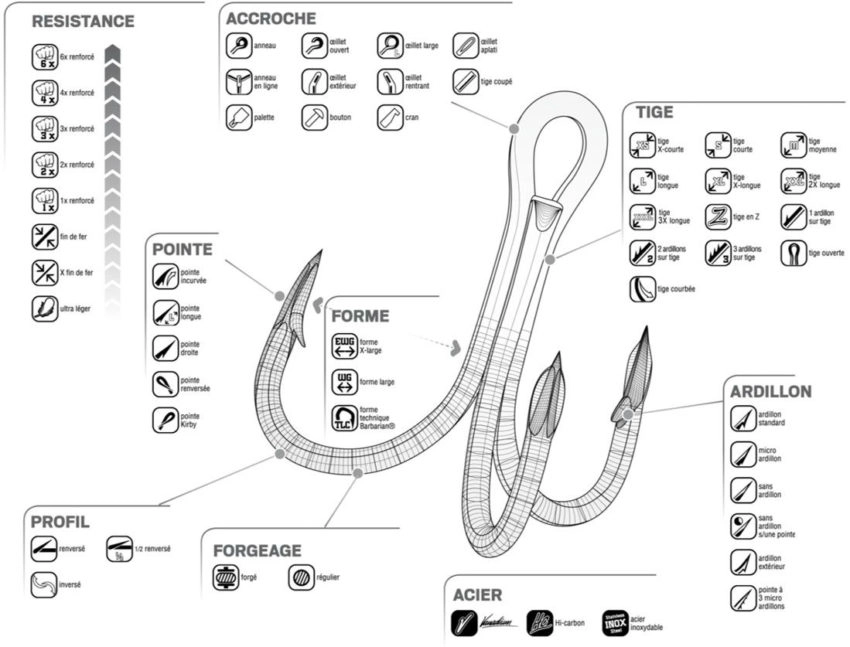

Pour fabriquer un hameçon, il y a 3 grands processus : le formage mécanique automatisé, possible grâce aux machines construites par l’ingénieur Billet dans les années 70, puis de nouvelles machines plus récemment. Ensuite vient le traitement thermique, qui va donner à l’hameçon une résistance mécanique, puis la finition pour assurer ses performances et ses propriétés anti-corrosion.

https://www.facebook.com/vmchooks/videos/10155516167377151/

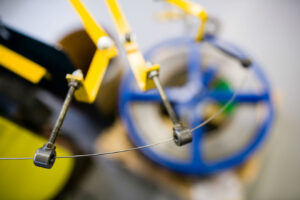

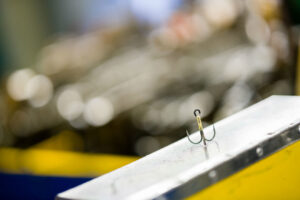

Ce sont des bobines de fil d’acier qui sont utilisées par les machines, et sous forme d’aiguilles pour les machines les plus récentes. La première étape consiste en un redressage et une coupe du fil à la taille désirée. Vient ensuite une phase d’écrasement d’une extrémité, la découpe de la pointe (coupée ou meulée), puis le redressage de celle-ci puis la coupe de l’ardillon. A cet instant, l’hameçon n’est qu’une pointe, il est terminé côté piquant, mais il est tout droit. Il faut alors le former et lui donner sa courbure, lui donner éventuellement une palette par écrasement, ou alors un œillet par torsion, éventuellement le forger, le renverser. Sur certains modèles haut de gamme, on rajoute une soudure sur l’œillet. Et bien entendu, tout cela est fait de manière automatisée ! Sachez tout de même qu’il faut compter plusieurs heures, voire plusieurs jours de réglage des machines pour la fabrication d’une série qui peuvent alors produire les hameçons en série dans des quantités impressionnantes. Sur ces machines ont été formées des milliards d’hameçons, tous simplement impressionnant !

Une fois sorti de ces machines, l’hameçon est toujours très malléable. Il va donc subir un traitement thermique qui va lui permettre de lui donner de la résistance, la « cuisson » dépendant des propriétés que l’on souhaite donner à l’hameçon, d’où ils ressortent d’ailleurs à des colorations différentes. Ce process particulier va permettre d’obtenir une résistance mécanique optimale.

Viennent ensuite la finition, à savoir l’affûtage et le revêtement final. L’affûtage peut se faire de manière totalement écologique, dans des barriques en bois remplies de farine de maïs grossière pour les modèles d’entrée de gamme, cela assure un polissage en douceur. Il y a ensuite l’affûtage chimique qui consiste à faire tremper les hameçons dans des bacs de solutions diverses, selon un temps bien précis. Des chaines automatisées permettent de faire ce travail, mais sur les hameçons haut de gamme, cette étape de l’affûtage est réalisée à la main par des opérateurs qui suivent des calculs très précis pour avoir une finition parfaite.

Les hameçons sont ensuite traités une dernière fois pour leur appliquer un revêtement, à base de Téflon pour certains hameçons haut de gamme en eau douce, ou de Permasteel pour les hameçons utilisés en mer, leur permettant ainsi de résister à la corrosion pendant plus de 1000 heures.

Les technologies et finitions VMC

Pour devenir un des leaders du marché de l’hameçon, VMC a développé plusieurs innovations ces dernières années : Vanadium, Spark Point, Permasteel, Fastgrip, etc. Que vous soyez pêcheur en mer, de carnassiers en eau douce, pêcheur au coup ou même carpiste, vous avez entendu l’un de ces noms désignant des innovations de VMC.

[box type= »info » align= »aligncenter » class= » » width= » »]

Technologies

- Spark Point : la plus performante des pointes.

- Permasteel : un revêtement qui résiste à plus de 1000 heures en mer.

- Fastgrip : la seule pointe à triple ardillon.

- Barbarian : une forme qui donne une résistance supérieure à l’ouverture.

- Scorpic : une forme extra large pour un maximum de prises.

Aciers

- Vanadium : un acier qui allie résistance, légèreté et dureté.

- Hi-Carbon : utilisation importante de carbone dans le fer permettant ainsi un acier plus résistant.

- Stainless-steel : inox pour les pêches en mer, ne nécessitant pas de revêtement supplémentaire.

Revêtements

- Coating PTFE : revêtement téfloné qui augmente la vitesse de pénétration.

- Nickelé, Doré, Bronze pour l’eau douce.

- Rouge, Bleu, Noir qui sont un peu plus résistants à la corrosion.

- Rouge sans étain, Etain brillant, Onyx Black et Black Nickel pour les pêches en mer.

- Permasteel pour résister en mer plus de 1000 heures.

[/box]

Interressant l’article sur les hameçon VMC.